Uma questão química: como melhorar o controle de qualidade através da lavagem

O controle de qualidade é uma atividade essencial para o dia-a-dia das empresas, tendo impacto direto nos resultados da mesma. Mas não é possível assegurar a qualidade sem uma lavagem eficiente.

Décadas antes da atual pandemia, já pensávamos naquilo que tocamos, ingerimos e respiramos. W. Edwards Deming, um engenheiro americano, tentava explicar a importância do controle de qualidade para uma audiência de executivos desconfiados. Quando, na verdade, o engenheiro hoje é reconhecido como um dos fundadores do Controle de Qualidade, que aterrou no Japão, em 1950, e foi recebido com um misto de indiferença e desconfiança.

A primeira vez que o controle de qualidade mudou o mundo

Deming tinha sido convidado pelo governo dos EUA para participar numa série de conferências sobre os métodos de controle de qualidade que tinham tornado a indústria automobilística norte-americana num prodígio mundial. No entanto, quando chegou ao local, Deming tinha apenas duas pessoas à sua espera.

Um deles era Eizaburo Nishibori, engenheiro de qualidade e um dos pioneiros de qualidade do pós-guerra japonês, e que tinha em mãos a ambiciosa missão de transformar o futuro da Toshiba. Quando Deming lhe pediu para ver o gráfico de controle de produção, teve a segunda surpresa do dia: Nishibori não fazia ideia do ele estava falando. “Afinal, se ninguém na Toshiba tinha ouvido falar de Gestão de Qualidade Total, era porque o conceito era novo para todos os engenheiros do Japão”, pensou Nishibori.

É fácil compreender a surpresa de gestores como Nishibori. Em 1950, o Japão era conhecido essencialmente por produtos baratos e de baixa qualidade. O controle de qualidade era visto como um “mal necessário”, uma verificação binária que determinava se o produto tinha ou não qualidade suficiente para ser vendido. Mas o que aconteceu nos anos seguintes mudou a história do país do sol nascente e passou a fazer parte do currículo de todas as universidades de gestão do mundo.

O que é o controle de qualidade?

Décadas de aperfeiçoamento industrial vieram reforçar a importância do controle de qualidade. Verificações permanentes, investimento em formação, controle estatístico e benchmarks duráveis fazem parte do que atualmente conhecemos como Gestão de Qualidade Total (do inglês TQM ou Total Quality Management), que surpreendeu gestores como Nishibori há mais de 60 anos.

De acordo com esta metodologia, o controle de qualidade envolve cada etapa do processo de produção, desde a recepção de matérias-primas até o a versão final do produto. São recolhidas amostras, realizados testes, comparados os resultados contra referências internacionais e ativados planos de contingência de acordo com os valores obtidos.

O controle de qualidade permite detectar erros na origem e impedir que passem para a etapa seguinte – com benefícios abrangentes. As empresas com elevados índices de qualidade têm maior probabilidade de terem um desempenho positivo e colaboradores motivados. A qualidade gera um efeito multiplicador que leva as pessoas a criarem novos produtos de maior valor acrescentado.

Por outro lado, a criação de procedimentos claros para o controle de qualidade poupa dinheiro. O controle tradicional, no fim da linha de produção, representa maiores custos de inspecção, porque os erros só são detectados quando o produto já incorpora tempo, energia e materiais.

Poucos países se beneficiaram do controle de qualidade tanto como o Japão. A influência de Deming foi de tal ordem que, em 1986, a Motorola já tinha reunido conhecimento suficiente para apresentar uma nova metodologia. Chamava-se Six Sigma e recorria a dados de produção para reduzir os defeitos ao mínimo. Este processo de análise e reação permitiu estabelecer um novo record – menos de 3 ocorrências por milhão de unidades. Naquele momento, a preocupação com a qualidade era vista no Japão mais como um “movimento social” do que com uma prática empresarial.

Era o exemplo que faltava para a Gestão da Qualidade Total varrer o mundo. Hoje, quase 40 depois, muitas empresas ainda sentem dificuldade na implementação destes sistemas.

Atualmente, sabe-se que a norma ISO 9000 e o modelo de autoavaliação EFQM, são os modelos de gestão da qualidade total mais utilizados em países europeus e nos Estados Unidos da América.

Por que o controle de qualidade falha?

Existem 7 causas principais para uma empresa reportar baixos índices de qualidade:

- Falta de formação adequada. A qualidade deve ser a 2ª prioridade numa empresa, depois da segurança, e deve abranger todos os níveis da organização e todos os colaboradores. Para isso, é importante reforçar a formação para que cada pessoa saiba identificar, reportar e resolver problemas;

- Falta de comunicação. A falta de comunicação é responsável pela perpetuação da baixa qualidade. Cada erro deve ser analisado em equipe e a sua causa devidamente identificada;

- Incapacidade de integrar funções. Os problemas de qualidade afetam toda a empresa, independentemente do departamento que os originou. É por este motivo que cada vez mais empresas adotam uma organização por fluxo ou processo, em detrimento das funções ou departamentos. Nesta lógica, existe um responsável pela visão global de cada fluxo que consegue ver todas as etapas de um determinado processo industrial;

- Falta de indicadores. Sem dados, não é possível gerir. Implementar um sistema de controle de qualidade implica na recolha de dados em permanência e ter a capacidade de detectar desvios em tempo útil;

- Cultura do medo. Uma empresa não se faz só de dados, processos, procedimentos e ferramentas. Faz-se de pessoas, que têm um impacto decisivo, e que devem ser incentivadas a procurar a qualidade em tudo. Uma cultura de culpar as pessoas pelos erros de qualidade rapidamente se transforma num ambiente de medo em que os problemas são escondidos ao invés de reportados;

- Ausência de standards. O que é qualidade? Não é possível responder a esta pergunta sem standards de trabalho. Defina o que é um processo bem feito e garanta que esses padrões sejam conhecidos por todos;

- Falta de incentivos para melhorar. É fácil acompanhar e recompensar os colaboradores pelo cumprimento dos prazos ou pelos índices de produtividade, mas as melhores empresas dão ênfase especial ao cumprimento dos padrões de qualidade. Oferecer incentivos para quem atinge esses padrões, incentiva a equipe e prepara o terreno para resultados de longo prazo.

Melhorar a qualidade começa na lavagem

Não é possível ter elevados índices de qualidade se os utensílios utilizados no dia-a-dia não corresponderem aos padrões desenhados. A lavagem industrial tem um papel determinante para este objetivo:

- A lavagem a elevadas temperaturas garante a higienização e desinfecção dos utensílios, eliminando as bactérias ou reduzindo a sua concentração para níveis aceitáveis;

- Ao lavar a elevadas temperaturas, reduz-se a quantidade de detergente necessário, que por vezes fica acumulado também no produto final;

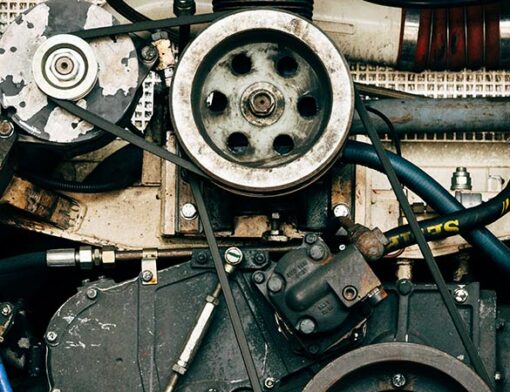

- Os equipamentos mais avançados permitem um modo avançado de lavagem com descarbonização, que elimina gorduras residuais, e conseguem lavar todo o tipo de utensílios – de filtros industriais, até pratos e bandejas, sem esquecer ferramentas e peças;

- As máquinas de lavar ergonômicas adaptam-se ao processo e ao operador, o que simplifica a sua utilização;

- O nível de automação das máquinas mais recentes garante um resultado consistente em todas as lavagens e reduz a necessidade da intervenção humana;

- O registro dos parâmetros de lavagem (tempo de ciclo, temperatura, detergente) permite otimizar o processo e adequar a lavagem aos requisitos de qualidade.

A MultiWasher é uma máquina de lavagem industrial de alta performance, desenvolvida pela Somengil, para empresas que valorizam a qualidade nos seus processos. Marque um webinar para ver a diferença ou entre em contato com a nossa equipe.