Le lean manufacturing dans l’industrie alimentaire : plus qu’un mot à la mode

Dans les profondeurs des forêts tropicales de l’Inde, de la Chine et de l’Indonésie pousse une plante qui fait tourner le monde : le thé.

La deuxième boisson la plus consommée de la planète (après l’eau) n’a jamais été aussi prisée par les palais de la Turquie au Royaume-Uni. En conséquence, un réseau logistique s’étend sur toute la planète, reliant les pays producteurs aux consommateurs.

L’application des principes de la production allégée à une chaîne de valeur présentant ces caractéristiques est un énorme défi. Pour survivre et prospérer, les entreprises comme AlphaTea mènent une bataille sans fin. L’ennemi est le gaspillage, et l’objectif, l’excellence opérationnelle.

Dans le monde du thé, comme dans de nombreux autres secteurs alimentaires, le Lean Manufacturing est depuis longtemps plus qu’un mot à la mode. Comprendre et mettre en œuvre correctement cette méthode constitue un avantage concurrentiel essentiel pour réduire les coûts, accroître la productivité, améliorer la qualité et, par conséquent, augmenter les ventes.

Voici ce que signifie le Lean Manufacturing et comment le mettre en œuvre.

Que signifie le Lean Manufacturing ?

L’objectif du Lean Manufacturing est d’éliminer 7 types de déchets (ou Muda, dans l’original japonais). Il s’agit des mouvements de personnes et de matériel, des stocks, de l’attente, du surtraitement, de la surproduction et du remaniement.

En identifiant et en éliminant chacun de ces problèmes, les entreprises peuvent faire plus avec les mêmes ressources. Mais la mise en œuvre du Lean Manufacturing va bien au-delà de la réduction des coûts. C’est une question de survie.

Le Lean Manufacturing permet aux entreprises d’être plus compétitives et de développer des processus innovants. Ces innovations peuvent aller d’une nouvelle méthode de production à des changements de techniques, d’équipements ou de logiciels, en passant par une meilleure logistique.

Cependant, la mise en œuvre dans le secteur alimentaire reste inférieure à celle d’autres industries.

Pourquoi est-ce comme ça ?

Les défis uniques du Lean Manufacturing dans l’industrie alimentaire

Le secteur alimentaire représente un défi unique pour la mise en œuvre du Lean Manufacturing pour plusieurs raisons.

La première raison est l’importance stratégique de l’industrie. Assurer un approvisionnement stable en nourriture est une fonction essentielle des gouvernements. Et aucun autre secteur ne sert autant de « clients » – l’ensemble de la population humaine – que l’industrie alimentaire. Par conséquent, le niveau de réglementation est élevé et rend le changement plus complexe.

Mais il existe d’autres défis spécifiques au secteur alimentaire. Les fabricants tentent constamment les consommateurs d’essayer de nouveaux produits. Les nouvelles tendances, telles que les produits sans gluten et biologiques, augmentent la complexité de la production.

Généralement, la production dans le secteur alimentaire se fait par grands lots, ce qui rend la mise en œuvre d’améliorations plus difficile et plus coûteuse. À ces facteurs s’ajoutent la forte périssabilité des produits, des méthodes de production complexes, des matières premières variables et une demande imprévisible.

Mais il existe de bonnes raisons de mettre en œuvre le Lean Manufacturing dans le secteur alimentaire.

Comment mettre en œuvre le Lean Manufacturing dans l’industrie alimentaire ?

Malgré les difficultés, l’application des principes et des outils de la fabrication au plus juste a le potentiel de réduire le gaspillage dans l’industrie alimentaire, et de rendre les entreprises plus résilientes et innovantes. L’élimination des déchets et des tâches à valeur ajoutée réduit les coûts et libère des ressources pour l’innovation.

Mais quelle est la meilleure approche ? Quel est le processus le plus approprié pour un secteur fortement réglementé, soumis aux tendances du marché et présentant une grande complexité logistique ?

Voici quelques-unes des meilleures pratiques à suivre.

Soyez l’agent du changement

Le leadership joue un rôle clé dans toute transformation, et le Lean Manufacturing ne fait pas exception. Les leaders sont le moteur du changement. Pour réussir, ils doivent aller au-delà de l’approbation tacite et surveiller les changements et les améliorations dans l’atelier. Ils doivent surtout expliquer et clarifier l’objectif de la transformation et s’assurer que l’équipe connaît les outils et les techniques, mais comprend aussi le « pourquoi ». La production allégée n’est pas un projet, mais un changement culturel qui nécessite la participation active de l’équipe de direction.

Faire de la connaissance le fondement du changement

Tous les managers ne sont pas familiers avec les concepts d’amélioration continue tels que les 5S, la cartographie de la chaîne de valeur ou le Lean – même s’ils ne veulent pas l’admettre. Par exemple, l’efficacité globale des équipements (OEE) est une mesure essentielle de l’efficacité des équipements, mais elle est encore peu mise en œuvre dans les entreprises alimentaires.

Le manque de savoir-faire est un obstacle au changement. Assurez-vous que chacun est correctement informé des concepts fondamentaux. Ce n’est qu’alors qu’il sera possible de créer une culture Lean, de diagnostiquer les problèmes et de concevoir des solutions.

Trouver le bon timing

Le Lean Manufacturing peut être à l’origine d’une résistance au changement. Mais au bon moment – comme un changement de marché – il est plus facile d’introduire un sentiment d’urgence et de créer une fenêtre d’opportunité pour des transformations profondes. Il appartiendra à chaque dirigeant d’identifier le moment opportun, de définir un récit du changement et d’être prêt à persuader les autres que le temps de l’amélioration est venu.

C’est ce qu’a fait l’entreprise Embutidos Ibisma, avec l’aide de MultiWasher. En pleine crise, l’équipe de direction a amélioré les processus de lavage et rénové les équipements pour augmenter la productivité. En conséquence, l’équipe de production a gagné plus de temps pour les tâches à valeur ajoutée.

Schématiser les processus invisibles

L’identification des gaspillages nécessite une plongée profonde dans les processus de production complexes qui ne sont pas immédiatement visibles.

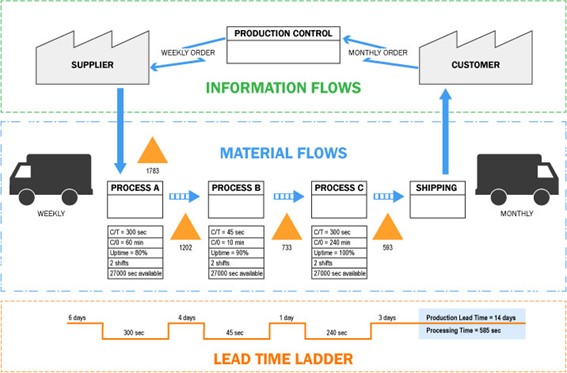

La cartographie de la chaîne de valeur est une technique de Lean Manufacturing qui suit le parcours de production d’un produit, du fournisseur au client. Chaque étape du processus est représentée visuellement, à l’aide de post-its ou de boîtes à diagramme.

Ce Schéma révèle les gaspillages. La cartographie de la chaîne de valeur permet d’identifier plus facilement les inefficacités, comme les goulots d’étranglement qui empêchent le travail de s’écouler. Elle permet à quiconque de voir les points d’accumulation des stocks et les tâches qui vont à l’encontre des règles de base de l’ergonomie des employés.

Chez Somengil, nous suivons une mécanique similaire pour étudier les processus de lavage de nos clients avant de proposer des solutions. Cette méthode de vente consultative nous distingue de la concurrence et nous permet de concevoir des solutions personnalisées pour chaque client. Au final, nous dessinons une nouvelle carte, représentant l’état des lieux souhaité, et adaptons nos machines à laver industrielles au flux optimisé.

Définir les frontières

Le Lean Manufacturing est un processus interactif. Il est inutile d’avoir une grande stratégie ou un plan sur 5 ans. Au contraire, l’évolution se fait étape par étape, dans un cycle PDCA (Plan – Do – Check – Act) : identifier les gaspillages, concevoir des solutions, mettre en œuvre, vérifier et répéter.

Pour commencer, choisissez une activité importante et visible qui servira d’exemple au reste de l’équipe. Commencez par des actions rapides qui produiront les résultats les plus immédiats pour renforcer la confiance. Les processus de lavage industriel sont un bon exemple. Le Lean Manufacturing peut représenter des économies importantes dans les entreprises où la consommation d’eau, d’énergie ou de détergent est élevée.

Une fois que l’équipe a obtenu ces premiers résultats, élargissez le champ d’application. Au fur et à mesure que la nouvelle de l’application du Lean Manufacturing s’étend à d’autres secteurs de l’entreprise, profitez de l’occasion pour identifier davantage de problèmes et proposer des solutions pour éliminer le gaspillage et rationaliser les processus.

MultiWasher, des machines conçues pour le Lean Manufacturing

Le concept de base du Lean Manufacturing est l’identification et l’élimination des déchets dans tous les secteurs de l’entreprise, chaque jour et avec la participation de tous.

Nous avons créé le MultiWasher en gardant ce principe à l’esprit. Cette machine à laver industrielle de pointe a été conçue pour les entreprises dans lesquelles la qualité du lavage et les performances de la machine sont des facteurs de réussite essentiels.

Le MultiWasher utilise 2/3 d’eau en moins que les autres solutions de lavage industriel, 70% de détergent en moins et est 100% écologique. Il permet une plus grande flexibilité pour répondre aux nouvelles tendances du marché – avec le MultiWasher, vous pouvez tout laver, des pots aux assiettes, en passant par les plateaux, les chariots de supermarché et plus encore. Le MultiWasher améliore déjà les processus de lavage dans les secteurs de la viande et du poisson, de la boulangerie et de la pâtisserie, des produits laitiers, de la vente au détail, de la restauration et des fruits et légumes.

Contactez notre équipe ou programmez un webinaire personnalisé pour voir la différence.