Lean Manufacturing en la industria alimentaria: más que una palabra de moda

El Lean Manufacturing ayuda a las empresas de la industria alimentaria a ser más competitivas e innovadoras. Pero, ¿por qué tantas empresas tienen dificultades para implementarlo?

En las profundidades de la selva tropical de la India, China e Indonesia crece una planta que mueve el mundo: el té.

La segunda bebida más consumida en todo el mundo (después del agua) nunca ha sido tan apetecible para consumidores que van de Turquía a Reino Unido. Como resultado, nació una red logística que une los países productores con los consumidores.

Aplicar los principios de Lean Manufacturing a una cadena de valor con estas características supone un desafío enorme. Para sobrevivir y prosperar, empresas como AlphaTea están envueltas en una larga batalla. El enemigo es el desperdicio y el objetivo es la excelencia operativa.

En el mundo del té y en muchas otras áreas de la industria alimentaria, el Lean Manufacturing hace tiempo que dejó de ser una moda pasajera. Comprender e implementar correctamente esta metodología es una ventaja competitiva fundamental para reducir costes, incrementar la productividad, mejorar la calidad y, como resultado, crecer en el mercado.

Descubre en qué consiste este concepto y cómo implementarlo.

¿Qué significa Lean Manufacturing?

El objetivo del Lean Manufacturing es reducir el desperdicio. Esta metodología propone una clasificación de varios tipos de desperdicio (o muda en japonés). Estos tipos incluyen sobreproducción, tiempo de espera, transporte, exceso de procedimientos, inventario, movimientos y defectos.

Al identificar y eliminar cada uno de estos problemas, las empresas consiguen hacer más con los mismos recursos. Pero la implementación del Lean Manufacturing va mucho más allá de la reducción de costes. Es una cuestión de supervivencia.

El Lean Manufacturing permite a las empresas ser más competitivas y desarrollar procesos innovadores. Estas innovaciones pueden abarcar desde un nuevo método de producción hasta cambios técnicos en equipos o software, o una logística mejorada.

Sin embargo, la implementación en el sector alimentario sigue siendo menor que en otras industrias.

¿Por qué?

Los desafíos del Lean Manufacturing en la industria alimentaria

La industria alimentaria plantea un desafío único para implementar el Lean Manufacturing por varias razones.

La primera razón es la importancia estratégica de la industria. El suministro de alimentos estable y seguro es una función esencial de los gobiernos. Y ningún otro sector atiende a un número tan grande de «clientes»: toda la población humana. Como consecuencia, el nivel de regulación en el sector es alto y hace que el cambio sea más complejo.

Pero existen otros desafíos específicos del sector alimentario. Los consumidores están constantemente tentados a probar nuevos productos. La introducción de nuevas tendencias, como los productos ecológicos y sin gluten, aumenta la complejidad de la producción.

Por lo general, la producción en el sector alimentario se realiza en grandes lotes de forma continua, lo que hace que la implementación de mejoras sea más desafiante y costosa. A estos factores se suman la alta perecibilidad de los productos, los métodos de procesamiento complejos, las materias primas variables y la demanda impredecible.

Pero existen buenas razones para implementar el Lean Manufacturing en la industria alimentaria.

¿Cómo implementar el Lean Manufacturing en la industria alimentaria?

A pesar de los desafíos, la aplicación de los principios y herramientas del Lean Manufacturing tiene el potencial de reducir el desperdicio en la industria alimentaria y hacer que las empresas sean más resilientes e innovadoras. Eliminar el desperdicio y las tareas sin valor añadido reduce los costes y libera recursos para la innovación.

Pero, ¿cuál es el mejor enfoque a seguir? ¿Cuál es el proceso más adecuado para una industria con un alto nivel de regulación, sujeto a las tendencias del mercado y con una alta complejidad logística?

Estas son algunas de las mejores prácticas a seguir.

Ser el agente del cambio

El liderazgo juega un papel fundamental en cualquier transformación y el Lean Manufacturing no es una excepción. El líder debe ser el motor del cambio. Debe ir más allá de la aceptación tácita y monitorear los cambios y mejoras sobre el terreno. Explica y aclara el propósito de la transformación y asegúrate de que el equipo no solo conozca las herramientas y técnicas, sino también los «por qué». El Lean Manufacturing no es un proyecto, sino un cambio cultural que implica la participación activa del equipo directivo.

Hacer del conocimiento la base de la transformación

No todas las personas están familiarizadas con conceptos de mejora continua como 5S, Value Stream Mapping o Lean. Por ejemplo, OEE (Overal Equipment Efficiency) es una métrica esencial para medir la eficiencia de los equipamientos, pero aún está poco implementada en muchas empresas. Es normal que al principio exista un desconocimiento sobre estos temas.

La falta de conocimientos técnicos es una barrera para la implementación. Antes de comenzar, asegúrate de que el personal está debidamente informado sobre los conceptos clave y que todos tienen la misma información. Solo así es posible crear una cultura Lean, diagnosticar problemas e idear soluciones.

Encontrar el momento adecuado

El Lean Manufacturing puede representar alteraciones radicales y crear resistencia al cambio. Pero con el timing adecuado, como un cambio de mercado, es más fácil introducir un sentimiento de urgencia y crear una oportunidad para un cambio profundo. Dependerá de cada líder identificar el momento adecuado, definir una narrativa de cambio y estar preparado para persuadir al equipo de que es hora de cambiar.

Esto es lo que hizo la empresa Embutidos Ibisma, con la ayuda de MultiWasher. En un contexto de crisis, el equipo directivo tuvo la previsión de invertir en la mejora de los procesos de lavado industrial y en la renovación de equipamientos que aumentaran la productividad. Como resultado, el equipo de producción ganó tiempo para otras tareas de valor añadido.

Mapear procesos invisibles

Identificar el desperdicio exige entrar en detalles dentro de los procesos de producción complejos que no son visibles de inmediato.

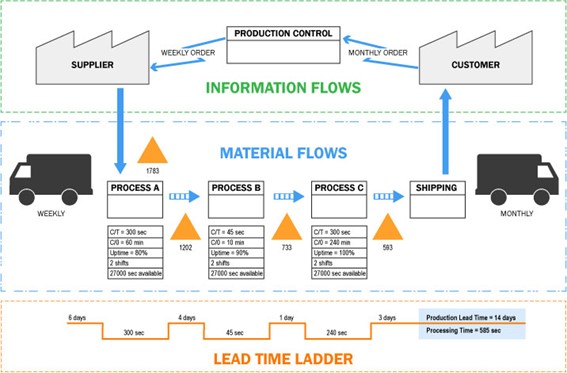

Value Stream Mapping es una técnica de Lean Manufacturing que sigue la línea de producción de un producto desde el proveedor hasta el cliente. Cada paso del proceso se representa visualmente, con post-its o diagramas.

Un mapa así ayuda a identificar el desperdicio. Facilita la identificación visual de ineficiencias como los cuellos de botella que impiden que el trabajo fluya. Y permite identificar puntos de acumulación de stock, anotar desperdicios y registrar el tiempo de transporte de información o material.

En Somengil, seguimos mecánicas similares para estudiar los procesos de lavado de nuestros clientes antes de proponer soluciones. Esta metodología de Venta Consultiva nos diferencia de la competencia y nos permite diseñar soluciones personalizadas para cada cliente. Al final, obtenemos un nuevo mapa de estado y adaptamos las máquinas de lavado industrial al flujo optimizado.

Definir las fronteras

Una de las principales características del Lean Manufacturing es que es un proceso iterativo. No es necesario tener una visión muy completa o un plan de 5 años. La evolución se da paso a paso, en el llamado ciclo PDCA (Plan, Do, Check y Action): identificando desperdicios, diseñando soluciones e implementando, verificando y repitiendo.

Para comenzar, selecciona una actividad importante y visible que sea un ejemplo para el resto del equipo. El inicio rápido y la implementación de quick-wins, es decir, acciones de carácter relativamente simplificado, con potencial de aplicación, que conducen a ganancias rápidas y sin ninguna inversión aplicada a priori. Los resultados inmediatos ayudan a generar confianza, siendo un buen ejemplo el proceso de lavado industrial. En empresas con altos costes de agua, energía o detergente, utilizar el Lean Manufacturing puede representar ahorros significativos.

Una vez que tengas este primer resultado, expande el alcance. A medida que la noticia de la aplicación del Lean Manufacturing llegue a otras áreas de la empresa, aprovecha la oportunidad para identificar más problemas y ofrecer soluciones para eliminar desperdicio y agilizar los procesos.

MultiWasher, máquinas diseñadas para Lean Manufacturing

El concepto central del Lean Manufacturing es la identificación y eliminación de desperdicio en todos los ámbitos de la empresa, todos los días y con la implicación de todos.

Creamos MultiWasher teniendo este principio en mente. Esta máquina de lavado industrial de última generación está diseñada para empresas donde la calidad del lavado y el rendimiento de la máquina son factores críticos para el éxito empresarial.

MultiWasher utiliza 2/3 menos de agua que otras soluciones de lavado industrial, un 70% menos de detergente y es más sostenible. Permite una mayor flexibilidad para responder a las nuevas tendencias del mercado: con MultiWasher, podrás lavar todo, desde sartenes, platos, bandejas hasta carritos de transporte y mucho más. MultiWasher ya está mejorando los procesos de lavado en el sector del retail y las industrias alimentarias, de carne y pescado, panadería y pastelería, lácteos, catering y frutas y verduras.

Entra en contacto con nuestro equipo o apúntate a nuestro webinar.