Reparar o futuro, hoje: 6 motivos para rever o processo de lavagem industrial

Em plena pandemia, uma notícia surpreendeu o mundo da restauração. Com o objetivo de reduzir o desperdício em 50% até 2030, a Starbucks substituiu os copos descartáveis por reutilizáveis.

A resposta não se fez esperar: pouco depois, a McDonald’s anunciou a intenção de eliminar o descartável de todos os seus restaurantes, até 2025. Esta tendência está longe de ser exclusiva da restauração, uma das áreas onde a mudança é mais visível:

- A Google anunciou recentemente que pretende aumentar a proporção de materiais reutilizáveis em todos os aspetos da sua atividade;

- A Nike criou uma app interna que permite aos clientes comparar os consumos de água e energia em diferentes fábricas, em tempo real;

- Grandes cadeias de hotéis, como a Marriot, têm substituído os cartões magnéticos e embalagens por alternativas mais sustentáveis.

À medida que mais e mais organizações abandonam o descartável, colocam-se várias questões: como serão lavados todos estes utensílios adicionais? De que forma deve mudar o processo de lavagem para dar resposta a estas novas necessidades? E o que levou os gestores a tomar esta decisão, mesmo durante uma pandemia?

Estas novas tendências colocaram o foco nos processos de lavagem industrial, e como se devem adaptar para dar resposta a estas novas necessidades.

O que é a lavagem industrial?

A lavagem industrial designa processos de limpeza e higiene em larga escala. Trata-se de um sistema de alta performance, com uma grande capacidade de carga, pressão e temperatura. O objetivo é responder eficazmente às necessidades de lavagem de uma grande quantidade de materiais, de grande ou pequena dimensão.

Geralmente, são os hotéis, hospitais, indústria têxtil e alimentar que mais podem beneficiar dos processos de lavagem industrial – mas todas as empresas com necessidades de lavagem podem ganhar com a melhoria desta atividade. Em qualquer contexto, uma higienização incorreta pode ser um problema com consequências graves a nível de saúde pública.

A MultiWasher, máquina de lavar industrial de alto desempenho da Somengil, atinge altas temperaturas, que são inviáveis em processos manuais. Para além disso, a pressão e a potência contribuem para a rápida higienização de utensílios. Estes equipamentos são também concebidos a pensar numa fácil integração nos ambientes, com um design que otimiza e agiliza os fluxos de trabalho, mantendo a higiene e qualidade dos serviços.

6 motivos para rever o processo de lavagem industrial

Estas vantagens, aliadas ao crescente abandono do descartável por um número cada vez maior de organizações, estão a levar a uma redefinição de paradigma nos processos de lavagem industrial. São estes os principais motivos de mudança.

1. Preparar o futuro

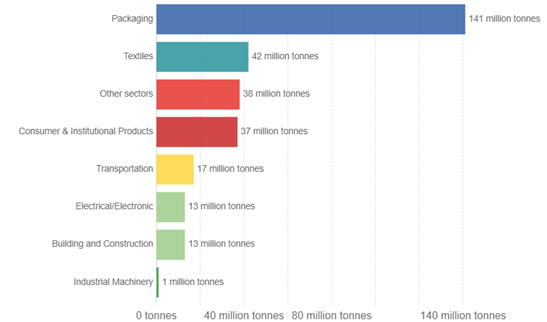

Um dos principais motivos que está a levar as organizações a rever os seus processos de lavagem é a procura de uma transição suave para um novo mundo em que o “reutilizável” se impõe. Esta mudança será mais notória nos setores que estão atualmente dependentes do descartável – como a indústria das embalagens, têxtil, restauração ou de bens de consumo.

PRODUÇÃO DE PLÁSTICO DESCARTÁVEL, EM TONELADAS POR ANO (2017)

Como o fazer: Para lidar com a quantidade adicional de utensílios, será necessário recorrer a equipamentos mais eficientes e rápidos. Por outras palavras, equipamentos industriais, desenhados para lavar grandes volumes.

2. Minimizar custos de lavagem

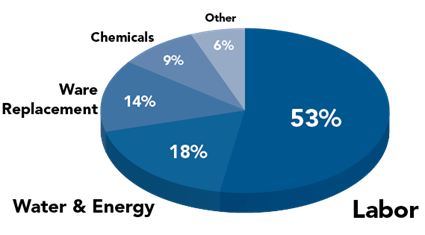

Quanto custa a lavagem? Na área Alimentar, por exemplo, este processo pode representar entre 15 a 20% dos custos operacionais totais.

As máquinas de última geração têm ciclos de lavagem curtos, entre 3 e 5 minutos, ao contrário dos modelos domésticos tradicionais que demoram cerca de 45 minutos. Como consequência, exigem menos tempo dos colaboradores, e consomem menos água, energia e detergente.

Como melhorar: Com máquinas de lavar industriais, que permitem otimizar os processos e reduzir em mais de 50% o consumo de água e energia durante a lavagem.

3. Melhorar a experiência do cliente

No que diz respeito aos padrões de higiene de uma empresa, a qualidade é inegociável. Na área Alimentar e Hospitalar, em particular, é determinante para a “saúde” do negócio.

Quando os colaboradores não têm de lavar utensílios, ganham tempo para tarefas de valor acrescentado – seja para estarem com utentes num hospital, pessoas num restaurante ou a executar outros processos numa fábrica.

Como melhorar: Com uma revisão do processo de lavagem industrial para o tornar mais automático, eficiente e ergonómico. Desta forma, os colaboradores podem dedicar mais tempo a outros aspetos do seu trabalho, em vez de se preocuparem com a lavagem – o único trabalho manual necessário é o de carregar a máquina e retirar os utensílios no final.

4. Tornar os processos mais fiáveis

Em tempos de surtos de salmonela ou de Covid-19, não há margem de erro no que toca à higiene. É necessário garantir a qualidade certa, em todas as lavagens. Por exemplo, os utensílios que estejam em contacto com alimentos devem ser higienizados a cada 24 horas, para evitar intoxicações alimentares, o surgimento de pragas, custos extra em utensílios novos, e assegurar a conformidade com os padrões sanitários.

Como melhorar: com um equipamento de lavagem industrial com capacidade de descarbonização. Devido às altas temperaturas que as cozinhas industriais operam, as superfícies dos utensílios ganham resíduos de carbono e acumulam camadas de gordura queimada. Estes químicos devem ser eliminados, de forma a garantir uma limpeza completa, e isso só é possível com a descarbonização.

5. Melhorar a qualidade do ar

A Organização Mundial da Saúde (OMS) estima que 4,2 milhões de mortes prematuras por ano estejam associadas a problemas de saúde relacionados com a poluição do ar – um número semelhante ao de mortes por Covid-19.

Melhorar a qualidade do ar salva-vidas. Os processos de lavagem ineficientes emitem micropartículas para o ar – por exemplo, no momento em que se abre a porta da máquina. Estas partículas são inaladas e podem causar erupções cutâneas, queimaduras, tosse, asma e outras doenças cardiovasculares e respiratórias graves.

Como melhorar: com máquinas que integram a lavagem e secagem num único espaço fechado. Desta forma, o ambiente externo está sempre seco, sem humidade e sem químicos resultantes dos detergentes utilizados.

6. Evitar o contacto com químicos tóxicos

Os métodos de lavagem tradicionais recorrem a detergentes de forma intensiva para eliminar bactérias. Estes detergentes contêm químicos, muitos deles tóxicos, que permanecem nos utensílios após a lavagem.

Para reduzir a quantidade de detergente, os novos métodos de lavagem recorrem a temperaturas mais elevadas. Se a lavagem ocorrer a mais de 85 graus Celsius, obtém-se o mesmo grau de limpeza esterilizada que se conseguiria com detergentes, mas sem os efeitos secundários do contacto com químicos – seja por ingestão, inalação ou contacto com a pele.

Mas mesmo que a quantidade de detergente seja minimizada, a escolha do produto certo continua a ser um fator decisivo para a saúde. Os detergentes ecológicos, ao contrário dos tradicionais, utilizam concentrações limitadas de químicos nocivos – como fosfatos ou ácidos. Estes detergentes ecológicos obedecem a uma legislação mais apertada, e são acompanhados de perto pelos reguladores.

Como o fazer: Com máquinas de lavar industriais que atingem temperaturas mais elevadas e com a utilização de detergentes ecológicos.

A preocupação com a sustentabilidade, saúde e produtividade está a levar organizações em todo o mundo a rever os processos de lavagem industrial. As empresas que lideram este processo conseguem melhorar a experiência dos clientes, reduzir custos de operação, proteger a saúde dos colaboradores, estar em conformidade com a legislação em vigor, e reduzir as emissões.

Quais as vantagens de rever os processos de lavagem industrial com a MultiWasher?

Da segurança à eficiência, há várias vantagens de rever os processos de lavagem industrial com a MultiWasher, máquina de lavagem industrial de alta performance para negócios onde a qualidade e a eficiência são fatores críticos de sucesso. Estas são as principais.

Melhoria da segurança para pessoas e materiais

A MultiWasher recorre a uma combinação de altas temperaturas, detergentes ecológicos concentrados e alta pressão, garantir um processo de lavagem eficiente – o que é fundamental para a segurança e saúde dos colaboradores e clientes.

O processo de lavagem ocorre sempre no interior do equipamento, sem necessidade de intervenção manual direta, o que reduz riscos para o operador e para os materiais.

Aumento da eficiência de lavagem

Por outro lado, esta máquina recorre a uma menor quantidade de recursos e de produtos de lavagem comparativamente aos processos manuais e outras soluções de lavagem. Tem um sistema de dosagem que mede exatamente a quantidade necessária de cada um para garantir a eficácia de lavagem, sem desperdício de água, energia ou detergente.

Aumento da capacidade de lavagem

Este equipamento possui ciclos muito curtos, o que significa que é possível obter, em poucos segundos, resultados de higienização perfeitos. Esta característica torna os processos de lavagem industriais capazes de responder prontamente a um elevado fluxo de trabalho, com quantidade e variedade de utensílios e utilizadores.

Maior fiabilidade do processo de lavagem

Por fim, esta máquina consegue suportar cargas elevadas durante muitos anos, dado que estão preparadas para uma utilização intensiva permanente. É, portanto, um investimento de alta durabilidade, que se traduz numa eficácia ao longo do tempo e numa poupança mensurável e significativa de tempo, recursos humanos e financeiros.

Em resumo, este equipamento tem ciclos de lavagem curtos, menor consumo de água, energia e detergente, opera em ambiente fechado, e atinge altas temperaturas para minimizar o uso de químicos. Entre em contacto com a nossa equipa ou marque um webinar para ver a diferença.